一、 霉菌生长的核心条件(缺一不可)

霉菌孢子的广泛存在霉菌孢子是一种微小的繁殖体,广泛分布于空气、土壤、水以及生产设备表面。纸盒在生产、仓储、运输的任何环节,都可能接触到霉菌孢子并附着在表面,这是发霉的前提。

适宜的湿度环境(关键触发条件)

环境湿度超标:当环境相对湿度(RH)高于65% 时,纸盒表面会吸附空气中的水分;当 RH 高于80% 时,水分会在纸盒表面凝结,形成霉菌生长的 “水源”。

纸盒自身含水率过高:纸盒生产过程中(如瓦楞纸的粘合、烘干环节)若烘干不彻底,或存储环境潮湿,会导致纸张含水率超过12%(纸张安全含水率通常为 6%~12%),内部纤维间的水分直接为霉菌提供营养载体。

外界水分侵入:仓储时地面返潮、雨水渗漏、运输过程中冷凝水(如温差导致的 “结露”)、包装内物品受潮(如生鲜、含水产品)等,都会使纸盒接触水分。

适宜的温度范围大多数霉菌(如青霉、曲霉、毛霉)的最适生长温度为20~35℃,这与纸盒常见的仓储、运输环境(常温库、常温运输)高度吻合。温度低于 5℃时霉菌生长会受到抑制,高于 45℃则会逐渐失活。

充足的营养源纸盒的主要成分是植物纤维(纤维素、半纤维素、木质素),这些都是霉菌的天然营养物质。此外,纸盒生产过程中添加的助剂(如淀粉粘合剂、施胶剂、染料、润滑剂),以及表面沾染的灰尘、有机物残留(如生产过程中的油污、包装物品的残渣),会进一步为霉菌提供营养,加速发霉。

二、 纸盒自身材质与工艺的影响

材质特性

瓦楞纸、牛皮纸等天然纤维纸张,比涂布纸、覆膜纸更容易吸附水分,且纤维结构疏松,利于霉菌孢子附着和生长。

再生纸由于原料中可能含有更多的杂质和残留有机物,且纤维强度较低,吸湿后更易发霉。

生产工艺缺陷

粘合环节:使用淀粉基粘合剂时,若粘合剂涂布过多、烘干不彻底,残留的淀粉会成为霉菌的优质营养源,且粘合剂中的水分会提高纸盒局部含水率。

表面处理:未进行防潮处理(如覆膜、涂蜡、喷涂防霉剂)的纸盒,防潮能力差,易吸湿发霉;表面处理工艺不当(如覆膜不完整、涂层有针孔),会导致水分从缺陷处侵入。

三、 仓储与运输环境的外部因素

仓储环境问题

仓库通风不良,导致潮湿空气无法排出,局部湿度超标;

纸盒直接堆放在地面(未使用托盘),地面返潮水分被纸盒吸收;

仓库内同时存储潮湿物品(如生鲜、农资),交叉污染导致纸盒受潮;

仓库卫生条件差,灰尘、霉菌孢子数量多,增加污染概率。

运输环境问题

运输车辆密封过严,温差导致车内结露,纸盒受潮;

运输过程中纸盒淋雨、被水浸泡;

不同温湿度区域的长途运输,纸盒反复吸湿、放湿,破坏纤维结构,增加发霉风险。

四、 包装内容物的影响

若纸盒内包装的物品本身含水率高(如新鲜水果、蔬菜、豆制品、含水化妆品)或易挥发水分,会在包装内部形成高湿度微环境,导致纸盒内壁发霉;部分物品(如皮革、纺织品)若自身携带霉菌孢子,也会污染纸盒。

延伸:纸盒防霉的核心控制方向

针对上述原因,防霉可从三方面入手:

控制湿度:将环境 RH 控制在 65% 以下,纸盒含水率控制在 12% 以下,采用防潮包装(覆膜、涂蜡)、干燥剂辅助;

切断营养:优化生产工艺,减少残留助剂,使用防霉型粘合剂;

抑制霉菌:喷涂食品级或工业级防霉剂,控制仓储温度在低温范围(<15℃)。

防霉解决方案

预防为主:

生产环节:在胶水添加 iHeir-JS (1-2%),从源头抑制霉菌;

成品处理:出厂前均匀喷涂 iHeir-Spray。

湿度控制:

仓储环境湿度控制在65% 以下,纸箱含水率保持在12% 以下;

使用托盘存放,避免纸箱直接接触地面 (防潮)。

特殊情况:

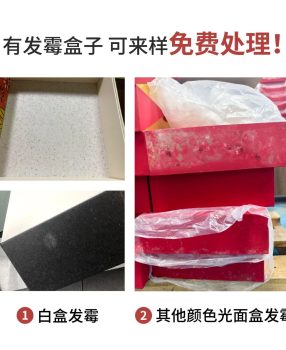

已发霉纸盒:先用 iHeir-Clean 除霉剂彻底清洁,再喷涂 iHeir-Spray 防霉;

海运出口:集装箱内悬挂干燥棒,同时纸盒表面喷涂防霉剂;

艾浩尔纸盒防霉剂通过 “表面防护 + 内部抑制” 双重机制,解决纸盒发霉难题,特别适合潮湿环境和长途运输场景。选择时根据使用环节 (iHeir-JS 用于生产 / 胶水添加,iHeir-Spray 用于成品 / 表面处理) 和预算考量,建议搭配使用防霉片和干燥剂,形成全方位防护体系,彻底杜绝纸盒霉变风险。